在汽车制造领域,汽车连接器作为确保电气系统稳定运行的关键部件,其模具的脱模设计至关重要。合理的脱模设计不仅能够保证汽车连接器的成型质量,还能提高生产效率,降低生产成本。以下将深入探讨汽车连接器模具脱模设计的相关要点。

汽车连接器模具脱模设计的重要性

汽车连接器通常具有复杂的形状和精细的结构,对模具的脱模设计提出了很高的要求。良好的脱模设计可以避免在脱模过程中对连接器造成损坏,如拉伤、变形等,从而保证产品的尺寸精度和外观质量。此外,高效的脱模设计能够缩短生产周期,提高生产效率,减少因脱模不畅而导致的生产延误和成本增加。

脱模设计的关键因素

产品结构分析

在进行脱模设计之前,需要对汽车连接器的产品结构进行详细分析。了解连接器的形状、尺寸、壁厚、倒扣位置等关键信息,以便确定合适的脱模方式。例如,如果连接器存在倒扣结构,就需要采用特殊的脱模机构,如滑块、斜顶等,来实现顺利脱模。

材料特性考虑

不同的塑料材料具有不同的收缩率和脱模性能。在脱模设计时,要充分考虑所使用塑料材料的特性。收缩率较大的材料在脱模时可能会产生较大的变形,需要采取相应的措施来控制变形量。同时,材料的流动性也会影响脱模效果,流动性较差的材料可能需要更大的脱模力。

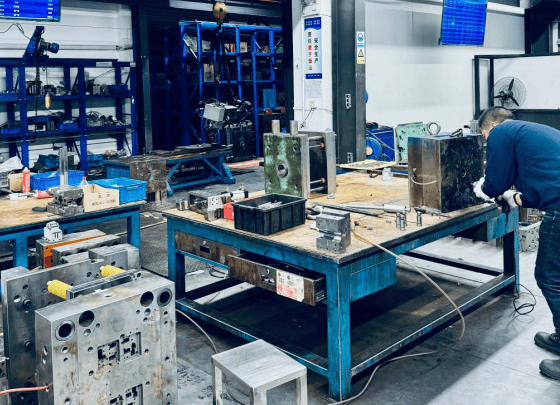

模具结构设计

模具的整体结构设计对脱模效果有着直接的影响。合理的模具分型面选择可以简化脱模过程,减少脱模难度。同时,要设计合理的顶出机构,确保顶出位置均匀分布,顶出力大小合适,避免在顶出过程中对连接器造成损坏。此外,冷却系统的设计也与脱模密切相关,良好的冷却系统可以使连接器均匀冷却,减少因冷却不均而导致的变形,有利于脱模。

常见的脱模方式与机构

顶针脱模

顶针脱模是一种常见且简单的脱模方式。通过在模具中设置顶针,在开模时顶针将连接器从模具型腔中顶出。顶针的位置和数量需要根据连接器的结构和形状进行合理设计,以确保顶出均匀、平稳。顶针脱模适用于结构相对简单、没有复杂倒扣的汽车连接器。

滑块脱模

当汽车连接器存在侧向倒扣时,滑块脱模机构是常用的选择。滑块脱模机构通过在模具中设置可滑动的滑块,在开模时滑块先向侧向移动,脱离倒扣部位,然后再进行顶出脱模。滑块的运动通常由斜导柱、弯销等驱动机构控制。这种脱模方式能够有效地解决侧向倒扣的脱模问题,但模具结构相对复杂,制造成本较高。

斜顶脱模

斜顶脱模机构适用于一些具有内侧倒扣或斜向倒扣的汽车连接器。斜顶在开模时沿着一定的角度向上运动,同时完成侧向脱模和顶出动作。斜顶脱模机构的优点是结构紧凑、动作平稳,但设计和制造时需要精确计算斜顶的角度和行程,以确保脱模效果。

脱模设计的创新与发展

随着汽车行业的不断发展和对连接器性能要求的提高,汽车连接器模具脱模设计也在不断创新。

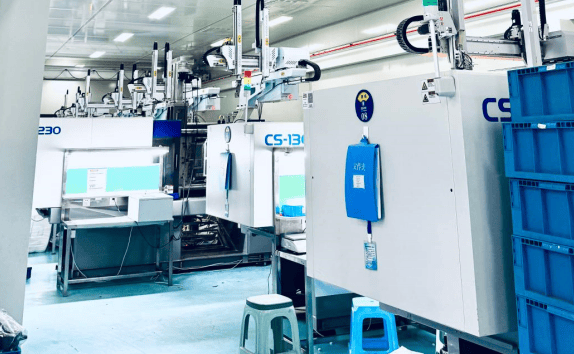

自动化脱模技术

引入自动化脱模技术,如机器人辅助脱模,可以提高脱模的精度和效率,减少人工操作带来的误差和不确定性。机器人可以根据预设的程序准确地完成脱模动作,并且能够与注塑机实现无缝对接,实现生产过程的自动化和智能化。

新型材料与结构应用

研发和应用新型的模具材料和脱模结构,能够进一步提高脱模性能。例如,采用具有自润滑性能的模具材料,可以降低模具与连接器之间的摩擦力,减少脱模力;设计更加巧妙的复合脱模机构,能够同时解决多种复杂的脱模问题,提高模具的通用性和适应性。

汽车连接器模具脱模设计是一个综合性的工程,需要充分考虑产品结构、材料特性、模具结构等多方面因素。通过合理选择脱模方式和机构,不断创新和应用新技术,能够实现高效、高质量的脱模,为汽车连接器的生产提供有力保障,推动汽车产业的发展。